Study of the thermo-mechanical behavior of medium carbon microalloyed steel during hot forming process using an artificial neural network

DOI:

https://doi.org/10.3989/revmetalm.066Keywords:

Artificial neuronal network, Dynamic material model, Hot working, Microalloyed steels, Processing mapsAbstract

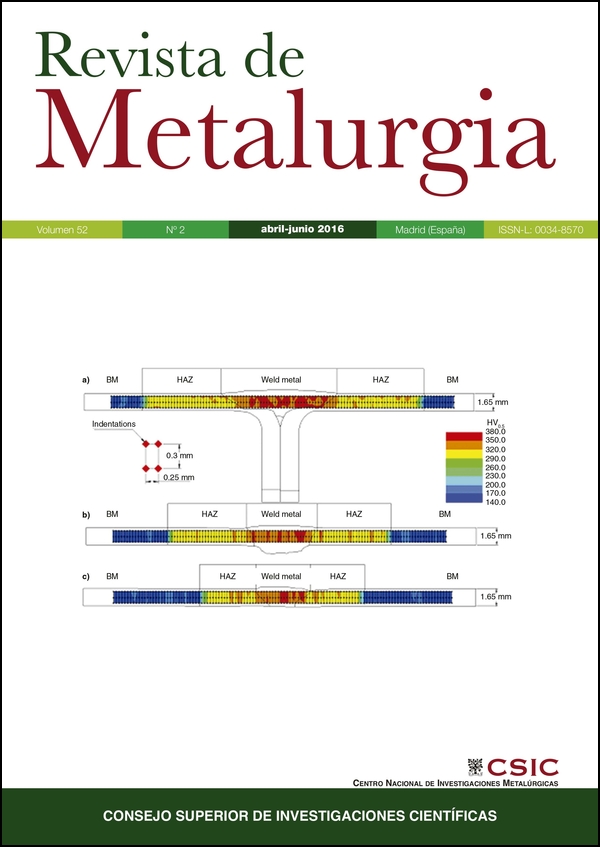

The thermo-mechanical behavior of medium carbon microalloyed steel has been analyzed by an Artificial Neural Network (ANN). The flow curves for training the ANN have been obtained from the hot compression tests, carried out over a temperature range varying from 900 to 1150 °C and at different true strain rates ranging from 10-4 to 10 s-1. It has been found that the ANN model developed in this study is capable to predict accurately and efficiently the flow behavior of the studied steel and there is a good agreement between the experimental results and the ANN results. To analyze the formability of the studied steel, processing maps have been constructed on the basis of the Dynamic Materials Model (DMM), using the ANN values of the flow stress. The study of maps reveals the different domains of the flow behavior of the studied steel and shows the great similarity between the experimental results and the theoretical results, so the use of the ANN can constitute an interesting alternative for design and study of hot forming processes.

Downloads

References

Akbari, Z., Mirzadeh, H., Cabrera, J.M. (2015). A simple constitutive model for predicting flow stress of medium carbon microalloyed steel during hot deformation. Mater. Design 77, 126–131. http://dx.doi.org/10.1016/j.matdes.2015.04.005

Al Omar, A. (1996). Caracterización dinámica de dos aceros microaleados de medio carbono mediante ensayos de compresión a alta temperatura. Aplicación de mapas de procesado, Tesis Doctoral, Univ. Politécnica de Catalu-a, Barcelona.

Al Omar, A., Cabrera, J.M., Prado, J.M. (1996). Characterization of the hot deformation in a microalloyed medium carbon steel using processing maps. Scripta Mater. 34 (8), 1303–1308. http://dx.doi.org/10.1016/1359-6462(95)00651-6

Al Omar, A., Cabrera, J.M., Prado, J.M. (1997), Aplicación de los mapas de procesado en la optimización de los parámetros de un proceso de conformado en caliente. II parte. Mapas de procesado de un acero microaleado con un contenido medio de carbono. Rev. Metal. 33 (3), 153–160. http://dx.doi.org/10.3989/revmetalm.1997.v33.i3.858

Al Omar, A., Alcelay, I., Prado, J.M. (2010). Criterios de predicción de inestabilidades pl.sticas en procesos de conformado en caliente. (Parte II. Caracterización de la fluencia plástica de un acero microaleado de medio carbono usando criterios continuos y fenomenol.gicos). Rev. Metal. 46 (2), 162–172. http://dx.doi.org/10.3989/revmetalm.0937

Alcelay, I., Al Omar, A., Prado, J.M. (2014). Characterization of hot flow behaviour and deformation stability of microalloyed steel using artificial neural networks and dynamic material model. Int. J. Mater. Res. 105 (8), 743–754. http://dx.doi.org/10.3139/146.111077

Alcelay, I. (2015). Modelización de los procesos de conformado en caliente de aceros microaleados de medio carbono mediante la aplicación de redes neuronales artificiales, Tesis Doctoral, Univ. Polit.cnica de Catalu-a, Barcelona.

Bakkali-El Hassani, F., Chenaoui, A., Dkiouak, R., Elbakkali, L., Al Omar, A. (2008). Characterization of deformation stability of medium carbon microalloyed steel during hot forging using phenomenological and continuum criteria. J. Mater. Process. Tech. 199 (1–3), 140–149. http://dx.doi.org/10.1016/j.jmatprotec.2007.08.004

Cabrera, J.M., Al Omar, A., Prado, J.M., Jonas, J.J. (1997). Modeling the flow behavior of a medium carbon microalloyed steel under hot working conditions. Metall. Mater. Trans. A 28 (11), 2233–2244. http://dx.doi.org/10.1007/s11661-997-0181-8

Ceschini, L., Marconi, A., Martini, C., Morri, A., Di Schino, A. (2013). Tensile and impact behaviour of a microalloyed medium carbon steel: Effect of the cooling condition and corresponding microstructure. Mater. Design 45, 171–178. http://dx.doi.org/10.1016/j.matdes.2012.08.063

Chai, R.X., Guo, C., Yu, L. (2012). Two flowing stress models for hot deformation of XC45 steel at high temperature. Mat. Sci. Eng. A-Struct. 534, 101–110. http://dx.doi.org/10.1016/j.msea.2011.11.047

Da Silva, M.L.N., Regone, W., Button, S.T. (2006). Microstructure and mechanical properties of microalloyed steel forgings manufactured from cross-wedge-rolled preforms. Scripta Mater. 54 (2), 213–217. http://dx.doi.org/10.1016/j.scriptamat.2005.09.023

Ehrman, J.M., Higuchi, K., Clair, T.A. (2000). Backcasting to test the use of neural networks for predicting runoff in canadian rivers. Can. Water Resour. J. 25 (3), 279–291. http://dx.doi.org/10.4296/cwrj2503279

Frost, H.J., Ashby, M.F. (1982). Deformation-mechanism Maps: The Plasticity and Creep of Metals and Ceramics, Chapter: 1–5, Ed. Pergamon Press, Oxford, England.

Gupta, A.K., Singh, S.K., Reddy, S., Hariharan, G. (2012). Prediction of flow stress in dynamic strain aging regime of austenitic stainless steel 316 using artificial neural network. Mater. Design 35, 589–595. http://dx.doi.org/10.1016/j.matdes.2011.09.060

Hagan, M.T., Demuth, H.B., Beale, M. (2002). Neural Network Design, Thomson Learning, Singapur.

Haykin, S. (1999). Neural networks: A comprehensive foundation, Prentice Hall International, Englewood Cliffs, USA.

Hui, W., Zhang, Y., Shao, C., Chen, S., Zhao, X., Dong, H. (2015). Microstructural effects on high-cycle fatigue properties of microalloyed medium carbon steel 38MnVS. Mat. Sci. Eng. A-Struct. 640, 147–153. http://dx.doi.org/10.1016/j.msea.2015.05.054

Jahazi, M., Eghbali, B. (2001). The influence of hot forging conditions on the microstructure and mechanical properties of two microalloyed steels. J. Mater. Process. Tech. 113 (1–3), 594–598. http://dx.doi.org/10.1016/S0924-0136(01)00599-4

Jenab, A., Taheri, A.K. (2014). Experimental investigation of the hot deformation behavior of AA7075: Development and comparison of flow localization parameter and dynamic material model processing maps. Int. J. Mech. Sci. 78, 97–105. http://dx.doi.org/10.1016/j.ijmecsci.2013.11.003

Kaynar, A., Gündüz, S., Türkmen, M. (2013). Investigation on the behaviour of medium carbon and vanadium microalloyed steels by hot forging test. Mater. Design 51, 819–825. http://dx.doi.org/10.1016/j.matdes.2013.04.102

Naylor, D.J. (1998). Microalloyed forging steels. Mater. Sci. Forum 284–286, 83–94. http://dx.doi.org/10.4028/www.scientific.net/MSF.284-286.83

Phaniraj, M.P., Lahiri, A.K. (2003). The applicability of neural network model to predict flow stress for carbon steels. J. Mater. Process. Tech. 141 (2), 219–227. http://dx.doi.org/10.1016/S0924-0136(02)01123-8

Prasad, Y.V.R.K., Gegel, H.L., Doraivelu, S.M., Malas, J.C., Morgan, J.T., Lark, K.A., Barker, D.R. (1984). Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242. Metall. Trans. A 15 (10), 1883–1892. http://dx.doi.org/10.1007/BF02664902

Prasad, Y.V.R.K., Sasidhara S. (1997). Hot Working Guide: A Compendium of Processing Maps, ASM International, Materials Park, Ohio, USA.

Prasad, Y.V.R.K., Seshacharyulu, T. (1998). Modelling of hot deformation for microstructural control. Int. Mater. Rev. 43 (6), 243–258. http://dx.doi.org/10.1179/imr.1998.43.6.243

Prigogine, I. (1978). Time, Structure and Fluctuations. Science 201 (4358), 777–785. http://dx.doi.org/10.1126/science.201.4358.777 PMid:17738519

Raj, R. (1981). Development of a processing map for use in warm-forming and hot-forming processes. Metall. Trans. A 12 (6), 1089–1097. http://dx.doi.org/10.1007/BF02643490

Reddy, N.S., Panigrahi, B.B., Ho, C.M., Kim, J.H., Lee, C.S. (2015). Artificial neural network modeling on the relative importance of alloying elements and heat treatment temperature to the stability of a and b phase in titanium alloys. Comp. Mater. Sci. 107, 175–183. http://dx.doi.org/10.1016/j.commatsci.2015.05.026

Shaban, M., Eghbali, B. (2010). Determination of critical conditions for dynamic recrystallization of a microalloyed steel. Mater. Sci. Eng. A 527 (16–17), 4320–4325. http://dx.doi.org/10.1016/j.msea.2010.03.086

Shang, X., Zhou, J., Wang, X., Luo, Y. (2015). Optimizing and identifying the process parameters of AZ31 magnesium alloy in hot compression on the base of processing maps. J. Alloy. Compd. 629, 155–161. http://dx.doi.org/10.1016/j.jallcom.2014.12.251

Smith, M. (1993). Neural networks for statistical modelling, Van Nostrand Reinhold, Nueva York, USA.

Wellstead, P.E. (1979). Introduction to Pysical Systems Modelling, Ed. Academic Press, London, England.

Zhao, J., Ding, H., Zhao, W., Huang, M., Wei, D., Jiang, Z. (2014). Modelling of the hot deformation behaviour of a titanium alloy using constitutive equations and artificial neural network. Comp. Mater. Sci. 92, 47–56. http://dx.doi.org/10.1016/j.commatsci.2014.05.040

Ziegler, H. (1963). Progress in solid mechanica, Vol. 4, Ed. I.N. Sneddon y R. Hill, John Wiley & Sons, Nueva York, USA.

Published

How to Cite

Issue

Section

License

Copyright (c) 2016 Consejo Superior de Investigaciones Científicas (CSIC)

This work is licensed under a Creative Commons Attribution 4.0 International License.

© CSIC. Manuscripts published in both the printed and online versions of this Journal are the property of Consejo Superior de Investigaciones Científicas, and quoting this source is a requirement for any partial or full reproduction.All contents of this electronic edition, except where otherwise noted, are distributed under a “Creative Commons Attribution 4.0 International” (CC BY 4.0) License. You may read here the basic information and the legal text of the license. The indication of the CC BY 4.0 License must be expressly stated in this way when necessary.

Self-archiving in repositories, personal webpages or similar, of any version other than the published by the Editor, is not allowed.