Análisis experimental y simulación numérica de unión por laminación de planchas de acero Q235

DOI:

https://doi.org/10.3989/revmetalm.069Palabras clave:

Planchas de espesor grueso de acero, Simulación numérica MARC, Unión por laminaciónResumen

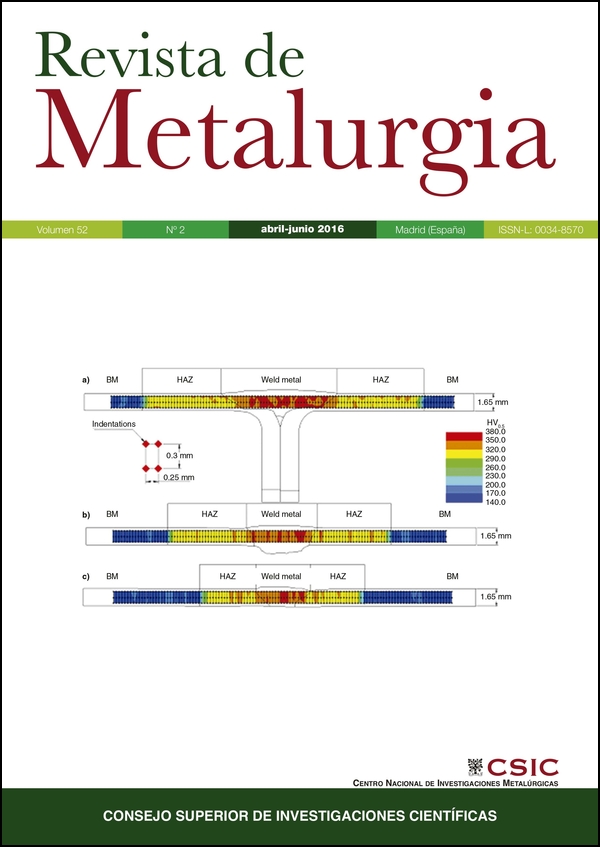

Planchas de acero Q235 de espesor grueso se unieron mediante laminación y el proceso fue simulado numéricamente utilizando el programa de cálculo MARC. Los resultados obtenidos en ensayos mediante ultrasonidos revelaron la presencia de grietas y defectos en la laminación en una plancha de acero revestido de 80 mm, especialmente en el comienzo y final de la plancha. La microestructura consistía en ferrita+perlita y desunión en la interfase de unión. Mediante análisis por microscopía electrónica de barrido se observó que la interfase contenía grietas con inclusiones. Un análisis de la fractura reveló la presencia de inclusiones no uniformes en la interfase. Además, los datos de simulación utilizando el programa MARC demostraron que había poca tensión equivalente en el centro de la plancha durante la primera pasada de laminación. El centro equivalente aumentó a 0,5 después de la cuarta pasada. Previo a la última pasada, la tensión equivalente presentó poca consistencia en la sección del espesor en la dirección de laminación, impidiendo la unión de interfases y la reducción de la tensión residual. La reducción inicial de la velocidad de laminación no era muy pequeña (en torno al 5%) dado que es contraria a la coordinación de la deformación por laminación. Tales procesos de laminación son opuestos a la unión por laminación.

Descargas

Citas

Boettinger, W.J., Coriell, S.R., Greer, A.L., Karma, A., Kurz, W., Rappaz, M., Trivedi, R. (2000). Solidification microstructures: recent developments, future directions. Acta Mater. 48 (1), 43–58. http://dx.doi.org/10.1016/S1359-6454(99)00287-6

Ceretti, E., Fratini, L., Gagliardi, F., Giardini, C. (2009). A new approach to study material bonding in extrusion porthole dies. CIRP Ann-Manuf. Techn. 58 (1), 259–262. http://dx.doi.org/10.1016/j.cirp.2009.03.010

Cooper, D.R., Allwood, J.M. (2014). The influence of deformation conditions in solid-state aluminum welding processes on the resulting weld strength. J. Mater. Process. Tech. 214 (11), 2576–2592. http://dx.doi.org/10.1016/j.jmatprotec.2014.04.018

Kim, J.K., Huh, M.Y., Lee, J.C., Jee, K.K., Engler, O. (2004). Evolution of strain states and textures during roll-cladding in STS/A1/STS sheets. J. Mater. Sci. 39 (16), 5371–5374. http://dx.doi.org/10.1023/B:JMSC.0000039247.10346.5d

Li, W.B., Yuan, S.Y., Li, G.L., Wang, C.S., Feng, J. (2015). Microstructure and mechanical properties of low alloy clad heavy steel plate. Heat Treat. Met. 40 (6), 49–53.

Liu, J.Y. (2010). Research on deformation rules of heavy gauge steel plate clad rolling. Northeastern University 27, 50–54.

Luo, Z.A., Xie, G.M., Hu, Z.H., Jia, T., Wang, G.D., Wang, L.J. (2009). Experiment study of rolling technology on heavy gauge compound plates. Journal of Plasticity Engineering 16 (4), 125–128.

Nishida, S., Matsuoka, T., Wada, T. (2005). Technology and Products of JFE Steel's Three Plate Mills. JFE Technical Report 5, 1–9. http://www.jfe-steel.co.jp/en/research/report/005/pdf/005-02.pdf.

Nishimura, K., Takeuchi, Y. (2014). Mechanical Properties Distribution through the Thickness of Heavy Gauge Steel Plate Rolled in Intercritical Region. Tetsu to Hagane 100 (9), 1097–1103. http://dx.doi.org/10.2355/tetsutohagane.100.1097

Shen, J., Li, H., Wang, Y. (2011). Discussion on rolling and processing of extra heavy steel plate with large single piece weight in China. Wide and Heavy Plate 17 (2), 23–26.

Takashi, F., Yasunobu, J. (2003). Rolling technology of composite steel. Plastic and Processing, 44 (512), 14–19.

Yu, W., Zhang, Y.M., He, C.Y., Xu, L.S., Cai, Q.W. (2011). Production of heavy-gauge steel plates by clad rolling process. J. Univ. Sci. Technol. Beijing 33 (11), 1391–1395.

Zang, Y., Cao, J.N., Hu, X.Z. (2009). The analyzed for the processing way to product heavy plate by ingot. CSM Annual Meeting Proceedings, pp. 268–273.

Zhang, S.H., Liu, J.S. (2015). Advanced technology and materials processing MSC. Marc realization, National Defence Industry Press, China, pp. 31–38.

Publicado

Cómo citar

Número

Sección

Licencia

Derechos de autor 2016 Consejo Superior de Investigaciones Científicas (CSIC)

Esta obra está bajo una licencia internacional Creative Commons Atribución 4.0.

© CSIC. Los originales publicados en las ediciones impresa y electrónica de esta Revista son propiedad del Consejo Superior de Investigaciones Científicas, siendo necesario citar la procedencia en cualquier reproducción parcial o total.

Salvo indicación contraria, todos los contenidos de la edición electrónica se distribuyen bajo una licencia de uso y distribución “Creative Commons Reconocimiento 4.0 Internacional ” (CC BY 4.0). Consulte la versión informativa y el texto legal de la licencia. Esta circunstancia ha de hacerse constar expresamente de esta forma cuando sea necesario.

No se autoriza el depósito en repositorios, páginas web personales o similares de cualquier otra versión distinta a la publicada por el editor.